Конструкційні матеріали та основи їх вибору.

Третя лекція та завдання з дисципліни "Ракетно-космічна техніка"

НАЦІОНАЛЬНИЙ ЦЕНТР АЕРОКОСМІЧНОЇ

ОСВІТИ МОЛОДІ УКРАЇНИ

Ракетно-космічна техніка

Конструкційні матеріали та основи їх вибору.

Підготував к.т.н., доцент ДДУ Ліннік А.К.

Юний друже, пропонуємо тобі третє завдання з дисципліни "Ракетно-космічна техніка", вивчення якої передбачається учбовим планом нашої школи.

Це завдання має ознайомити тебе з основними матеріалами, які застосовуються в конструкціях ракет та космічних літальних апаратів, надати найбільш важливі властивості та характеристики, запропонувати основні принципи їх вибору. Від правильного вибору конструкційних матеріалів багато в чому залежить вага ракети чи супутника, їх вартість та інші показники. Матеріалознавство належить до фундаментальних дисциплін ракетно-космічного будування.

1.Вимоги до матеріалів

Ракетно-космічна техніка потребує міцних і легких матеріалів. Щоб встановити, легкі чи нелегкі матеріали, досить здійснити порівняння їх одного показника - питомої ваги - γ (або густини - ρ )

Для порівняння міцності необхідне додаткове пояснення. Справа в тому, що силові елементи (тобто ті, які сприймають навантаження) можуть працювати за різними схемами (бути розтягнутими, стиснутими, зігнутими тощо). Це змушує у кожному конкретному випадку використовувати різні характеристики матеріалів. Існують три основні характеристики (показники):

-межа міцності -σB ;

-межа плинності - σT ;

-модуль пружності (або модуль Юнга) - E .

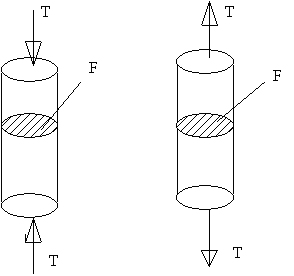

Показник σB - найбільш важливий тоді, коли елемент конструкції розтягується (наприклад, коли надувати кулю, або розтягувати стрижень силою Т , див. мал.1б).

Руйнування розтянутого елемента полягає в його розриві. Іншими словами, межа міцності - це величина механічного напруження в матеріалі, при якому він розривається. Вимірюється σB в Н/м2 або інших одиницях, що мають розмірність сили, поділеної на площу - Т/F. До елементів, які підлягають розтягненню в конструкції ракет, слід віднести болти, балони зі скрапленим газом, деякі паливні баки та ін. Зрозуміло, що більш ефективними матеріалами для них будуть ті, які мають більші значення σB .

а) б)

Мал. 1 Основні схеми навантаження елементів ракети

Якщо ж будь-який елемент конструкції працює на стиснення (див. мал. 1а), то є ймовірність того, що він:

1) або миттєво зігнеться і потім зруйнується;

2) або зруйнується без помітного згинання внаслідок плинності матеріалу.

Миттєве згинання зветься втратою сталості. Спостерігати це явище можна, якщо встромити в землю довгу та тонку лозинку і натискати на неї зверху з силою. Інша річ, якщо замість лозинки взяти виготовлений із глини невисокий та товстий стовбчик і також натискати на нього. Його руйнування буде супроводжуватись плинністю матеріала.

Певна річ, дерево та глина у конструкції ракет майже не використовуються, але матеріали, які застосовуються там, мають ті ж схеми руйнування.

Плинність матеріалу характеризується границею плинност і- σT. Це таке механічне напруження, при якому в матеріалі розпочинаються незворотні пластичні деформації. Вимірюється σT (як і σB ) в н/м2 або інших одиницях, де у чисельнику одиниці сили, а у знаменнику - одиниці площі. Характеристика матеріала σT важлива для тих елементів, що працюють на стиснення, але не втрачають сталості.

Якщо ж робота елементу конструкції пов‘язана з можливістю втрати сталості, то матеріал для нього треба вибирати за показником модуля пружності (модуля Юнга) - Е. На відміну від σT та σB цей показник характеризує не міцність матеріалу при розтягуванні або стисненні, а його жорсткість. Чим більше Е, тим більш жорстким є матеріал, внаслідок чого він менше деформується при заданому навантаженні. А якщо матеріал більш жорсткий, він краще чинить опір, наприклад, згинанню, тобто краще працює. Тому у конструкціях ракет, де багато тонких елементів, бажано використовувати матеріали, що мають великі модулі пружності. Найбільш поширеними тонкостінними елементами ракет є оболонки, стрингери, шпангоути та ін. (див. Завдання №2). Слід зауважити, що розмірність Е така ж, як і σT (або σB).

Таким чином, щоб вибрати найкращі матеріали, необхідно порівняти їх основні показники і віддати перевагу тим, які мають найменші і найбільші σT, σB та Е (в залежності від схеми навантаження). Але часто буває так, що у матеріалу найбільша σT(або σB чи Е), однак він має і більшу γ. Наприклад, міцні сталі мають більшу σB, ніж сплави алюмінію, але в той же час γ сталей також більша. Що краще - сталь чи алюміній? Щоб просто вирішити це питання, можна скористатися відносними показниками, які дуже часто застосовують фахівці ракетно-космічної техніки. Це є питома міцність σB/γ , або σT/γ та питома жорсткість - Е/γ . Кращим, з точки зору мінімальної ваги, буде матеріал, який має більшу питому міцність (чи питому жорсткість).

Окрім мінімальної ваги до матеріалів висувається ще низка вимог:

- висока жароміцність;

- корозійна стійкість;

- хороша зварювальність;

- добрі штампувальні властивості;

- низька вартість.

Жароміцність матеріалів здебільшого необхідна в конструкції таких теплонапружених вузлів ракети, як камери згоряння двигунів, їх соплові блоки тощо. Так, температура газів, що утворюються при згорянні палива сягає 2000-2500 К. І хоч у таких умовах часто використовуються системи охолодження або теплозахисні покриття, конструкційний матеріал камер та сопел повинен зберігати свою працездатність.

Корозійна стійкість важлива для матеріалів баків, двигунів та з‘єднуючих їх трубопроводів, коли на ракеті застосовуються агресивні компоненти палива. Очевидно, якщо паливо "роз‘їсть", наприклад, стінку бака, то це призведе до катастрофи.

Усі місткості на ракеті мають бути герметичними і тому виготовляються шляхом зварювання. Але не всі матеріали зварюються. При конструюванні баків, трубопроводів, балонів та інших елементів, що контактують з рідиною або стислим газом, необхідно вибирати саме такі матеріали, які можна надійно з‘єднати шляхом зварювання.

Багато елементів ракетних конструкцій краще виготовляти штамповкою. Штамповані деталі є найдешевшими, а тому вимога до матеріалів мати добрі штампувальні властивості дуже важлива.

Також важливо, щоб матеріал мав низьку вартість. Це є особливо актуальним, коли матеріал від лабораторних зразків переходить у стадію впровадження на реальні вироби. Якщо матеріал дуже добрий за міцністю, але дуже коштовний, то з економічних міркувань застосування його може бути відкладене.

2.Метали та неметали

У техніці взагалі і в ракетно-космічній зокрема існує розподіл матеріалів на метали та неметали. Причина цього полягає у великій різниці властивостей металів і неметалеві, як наслідок, сфер їх застосування.

Історично склалося так, що в давнину та й зараз більшість виробів створюється з використанням металів, особливо після того, як протягом ХІХ сторіччя вартість заліза та сталей знизилася в 10 разів в одночас з поліпшенням їх якостей. Таке ж зниження вартості відбулося у ХХ сторіччі з так званими "легкими" металами - алюмінієм, титаном та магнієм.

У конструкції ракет найбільшого поширення найшли такі сплави:

- високоміцні та жароміцні сталі;

- алюмінієві сплави;

- титанові сплави;

- сплави магнію.

Відомо, що сталь - це сплав заліза з вуглецем. Зміст вуглецю у сталі може досягати 2%. Якщо його більше - це вже чавун. Властивості сталей залежать від концентрації вуглецю в них. Якщо вуглецю мало (менше 0,1-0,2%), то сталь пластична, але не міцна. З такої сталі досить просто виготовити деталі шляхом штампування, навіть глибокого.

Сталь, що має в своєму складі багато вуглецю (1-2%), - високоміцна, але дуже крихка, як скло. Сталі з концентрацією вуглецю 0,2-0,4% (що пройшли відповідну термічну обробку, так зване загартування) мають достатню міцність і пластичність. Саме вони найчастіше використовуються в конструкції ракет. Жароміцності таким сталям надають шляхом додавання до їх складу різних хімічних елементів. Слід зауважити, що зварювальність сталей погіршується зі збільшенням у їх складі вуглецю. Вважається, що надійним може бути зварювання, якщо вуглецю не більше 0,2-0,25%.

Сплави алюмінію - є основними в ракетно-космічній техніці. Їх поділяють на ті, що добре зварюються, і на ті, що не зварюються або погано зварюються. До перших належать магналії, до других - дюралюмінії (дюралі). Магналій - це сплав алюмінію (понад 90%) з магнієм (~6%). В дюралях основною добавкою до алюмінію є мідь. Дюралі міцніші за магналії, але не забезпечують якісного зварювання деталей.

Титанові сплави можна назвати унікальними, бо вони мають показники міцності, що близькі до сталей, а питому вагу - вдвічі меншу. Але великого поширення вони не набули через свою велику вартість та несумісність з деякими паливами (наприклад, з азотним тетраксидом, рідким киснем та ін.).

Сплави магнію , хоч і легкі, та мають відносно невелику міцність. Крім того, вони дуже нестійкі не тільки в агресивних середовищах, але навіть на звичайному повітрі. Застосування сплавів магнію потребує захисту їх від корозії шляхом нанесення на поверхню спеціальних покрить.

Слід відмітити, що металам та сплавам не належить монополія на міцність. Кращим сполученням питомої ваги і міцності володіють не метали, а композиційні матеріали (композити). Композиційними звуться матеріали, що свідомо сконструйовані людиною. Їм надаються заздалегідь заплановані властивості, створені шляхом об‘єднання двох або більше матеріалів у один. Прикладів композиційних матеріалів можна навести багато. Серед них - лампач (суміш глини з соломою), що застосовується в будівництві хат, або загальновідомий залізобетон (поєднання залізних прутків з бетонною сумішшю). Композитом є знаменита булатна сталь (булат), з якої колись виготовлялись унікально міцні, пластичні та гострі шаблі, що не тупляться. Секрет булата було загублено, але зараз вчені його розкрили, хоч і не до кінця. Встановлено, що булат - це сполучені воєдино особливим

способом два сорти сталі - надзвичайно міцної з високим вмістом вуглецю та пластичної низьковуглецевої.

Для ракетно-космічної техніки вченими були розроблені і впроваджені у виробництво такі зараз поширені композиційні матеріали, як:

- склопластик;

- вуглепластик;

- органопластик.

Ці матеріали виготовляють шляхом поєднання синтетичних смол (наприклад, епоксидної смоли) з волокнами скла (склопластик), вуглецю (вуглепластик) та штучних волокон (органопластик). Однією з найвідоміших марок, наприклад, органічних волокон є "кевлар" (KEVLAR). Смола надає композиційному матеріалові пластичності, а волокна - міцності та жорсткості. Значною особливістю композитів є те, що сам композиційний матеріал утворюється безпосередньо при виготовленні вироба з нього (деталі чи якогось іншого вузла). Розроблено декілька способів виробництва виробів із композитів. Наприклад, якщо треба виготовити циліндричний відсік ракети (перехідний, хвостовий чи ін.), беруть циліндричний "барабан" (що зветься технологічним пристроєм) і намотують на нього волокна скла (вуглецю або органічні волокна), які перед намоткою змочують смолою. Цей процес схожий на намотку ниток на котушку. Після полімеризації (затвердіння) смоли відсік знімають з технологічного пристрою (з барабана) і доводять до кондиції. Є інші способи, але виготовлення намоткою вважається найбільш ефективним.

В наданій нижче таблиці наведені основні фізико-механічні характеристики конструкційних матеріалів.

|

Матеріал | Границя міцності (σB), МПа | Границя плинності (σT), МПа | Модуль Юнга (Е), МПа | Питома вага (ρ), кг/м2 |

| Високоміцні сталі | 1200 | 800 | 200000 | 7800 |

| Алюмінієві сплави: -магналії -дюралі |

420 550 |

320 450 |

68000 70000 |

2600 2800 |

| Титанові сплави | 1100 | 800 | 110000 | 4500 |

| Сплави магнію | 250 | 150 | 40000 | 1700 |

| Композиційні матеріали (однонаправлені): -склопластики -вуглепластики -органопластики |

1200 1000 1300 |

- - - |

55000 160000 55000 |

2000 1400 1500 |

Завдання полягає в тому, щоб:

1) Уважно ознайомитися з наведеною вище теорією основ ракетно-космічного матеріалознавства і вивчити її. Бажано, щоб ці знання ти доповнив більш широкими відомостями про матеріали, які можна запозичити з літератури, порад вчителів, батьків, друзів тощо.

2) Користуючись наробками, що в тебе залишилися після виконання попереднього завдання № 2, треба скласти перелік усіх відсіків будь-якої ракети (або декількох різних ракет) і для кожного з відсіків проаналізувати умови їх роботи у складі ракети в процесі старту та польоту. Потрібно визначити, чи розтягується відсік, чи стискається, чи підлягає він корозії, чи потрібна його герметичність, чи діють на нього великі теплові потоки.

3) Вибрати найкращий матеріал для кожного відсіку. Для цього:

а) виконати розрахунки відносних показників питомої міцності σB/ρ і σT/ρ та питомої жорсткості Е/ρ для різних матеріалів (див. таблицю , а також дані з інших джерел); б) взяти до уваги властивості матеріалів (корозійна стійкість, зварювальність та ін.); в) врахувати характер і умови роботи відсіку в складі ракети.

4) Всі свої міркування з приводу вибору матеріалів викласти у відповіді на це (досить складне) завдання №3. Відповідь можна оформити у вигляді тексту, таблиць або іншим чином. Головне, щоб робота була самостійною.

Література:

1. Гордон Дж. Почему ми не проваливаемся сквозь пол. Перевод с английского. Из-во "Мир", М., 1971.

2. Тучинский Л. И. Когда возможно невозможное...(беседы о композитах). Из-во "Веселка", К., 1988.